Барабанная сушилка (древесные опилки, щепа, солома, зерно)

Барабанная сушилка SDD

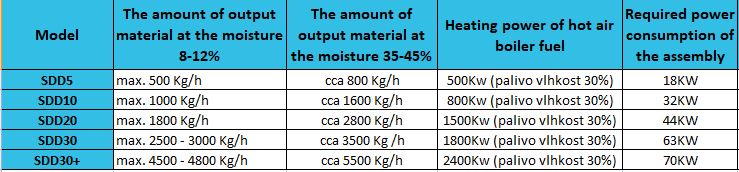

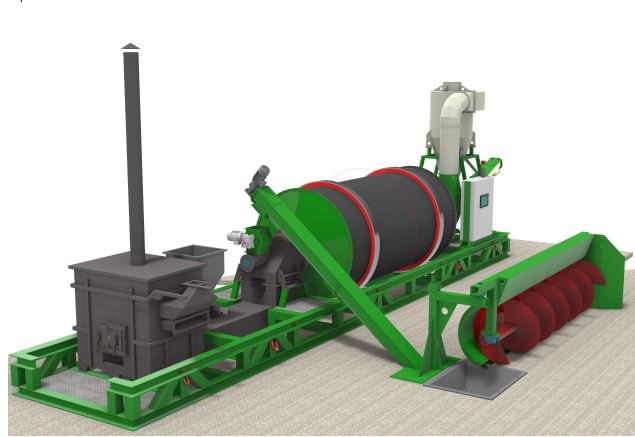

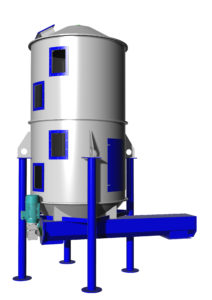

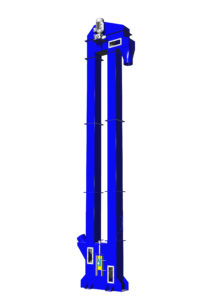

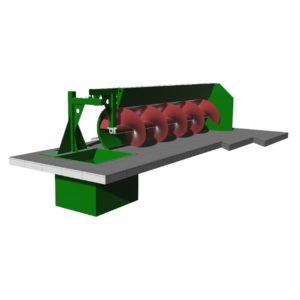

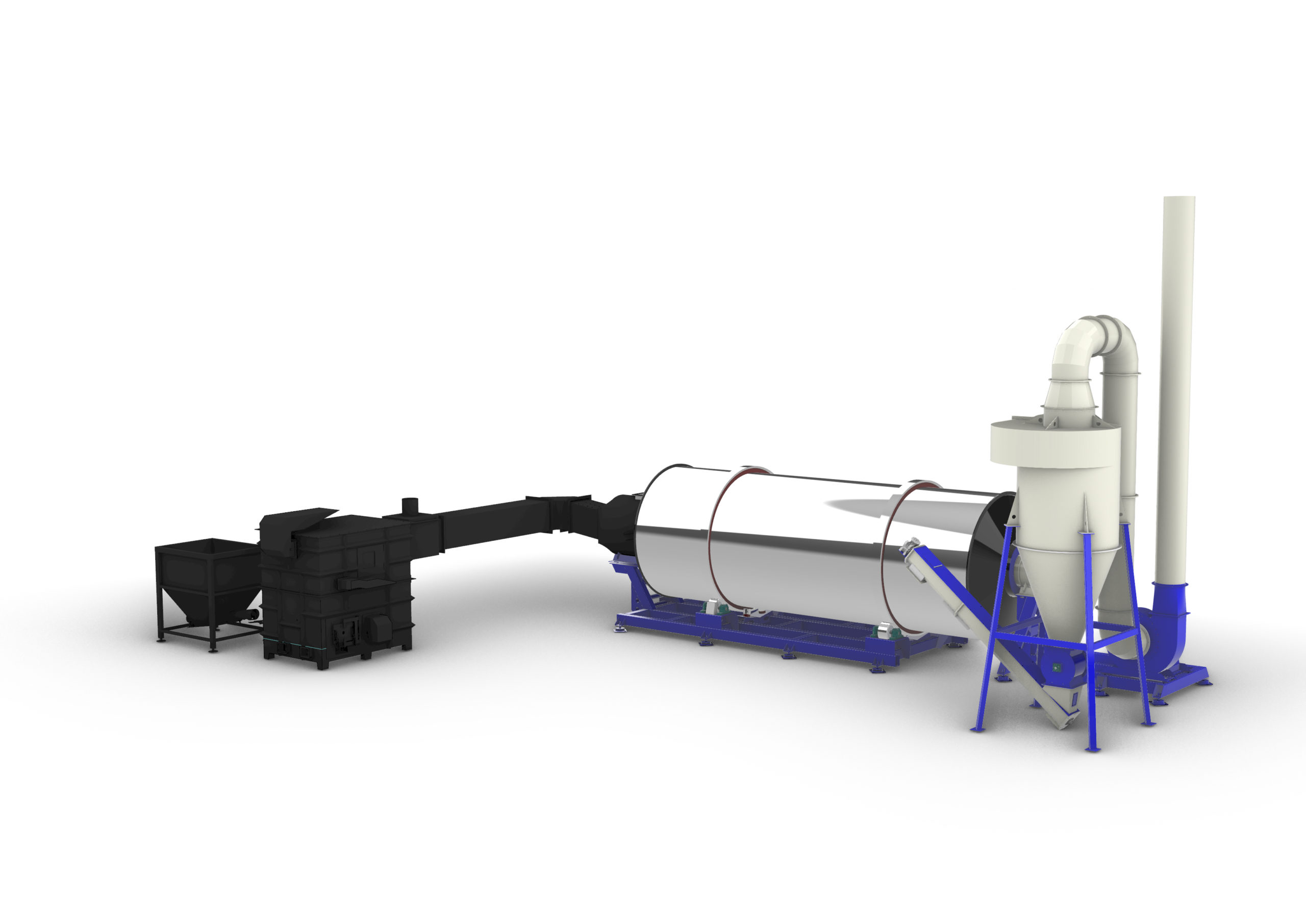

Комплект устройства предназначен для сушки материалов растительного происхождения, например опилок, стружек, щепы, соломы, зерна, стеблей злаков и других материалов растительного происхождения. Производительность, расход топлива и установленная мощность зависят от размера и типа сушилки (см. Технические данные SDD). Комплект технологического оборудования – сушилка опилок СДУ состоит из термовоздушного котла с топливным баком, вальцовой фрезы, бункера со шнеком, сушильного трехкамерного стального изолированного цилиндра, вытяжного вентилятора, сепаратора твердых частиц – циклона, жгута с разгрузочным конвейером.

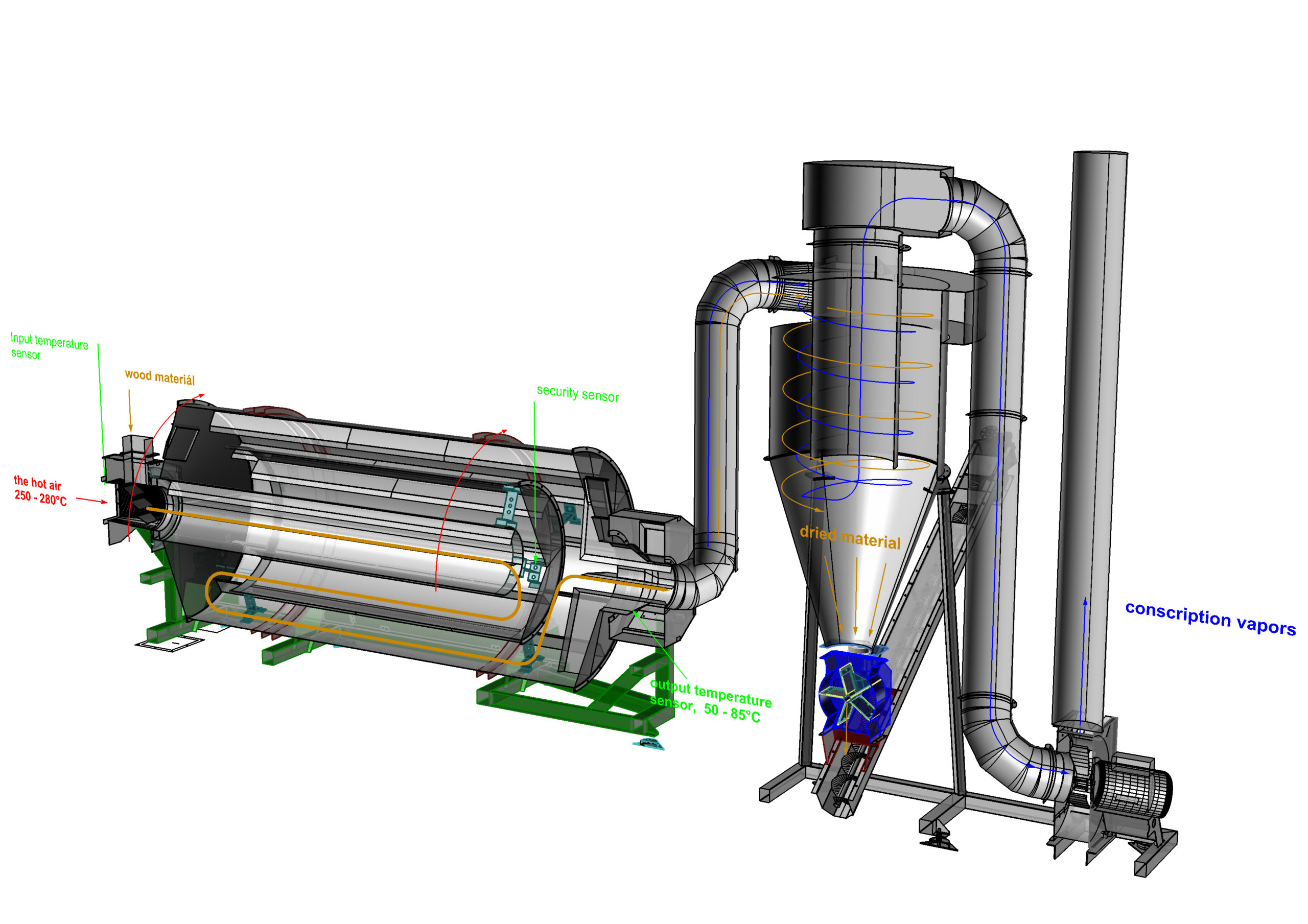

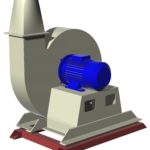

Сепаратор твердых частиц – циклон с вытяжным вентилятором обеспечивает отвод пара и пыли из сушильного барабана. Затем пар выводится из устройства по воздуховодам из сепаратора. Материал в барабане засыпается вращением и с помощью выдвижных лопастей перемещается в вытяжную камеру. Сухие опилки затем удаляются из цилиндра в сепаратор вытяжным вентилятором и затем перемещаются в резервуар высушенного материала или резервуар пресса с помощью шнека. Технология барабанной сушилки и воздухонагревателя с точки зрения технологического процесса работает как единое целое. Сушилка оснащена электродвигателями с редукторами, чтобы минимизировать интенсивность энергозатрат во время работы устройства. Таким образом, сушилка работает в очень энергосберегающем режиме. Сушилка нагревается котлом собственной конструкции, предназначенным только для этой цели. Котел полностью автоматизирован, в качестве топлива можно использовать щепу, пеллеты или опилки.

Сушилка может работать в ручном режиме с помощью операторов или автоматически регулироваться операционной системой. Работа сушилки зависит от смонтированного варианта сушилки и заключается в надзоре за правильной работой отдельных устройств, настройке требуемых терморегуляторов входной и выходной температур, заправке материала в топливный бак, контроле уровня материала. в бункерах сушилки и базовое обслуживание. Комплект устройства оборудован предохранительными элементами, такими как, например, предохранительный термостат выходной температуры, датчик температуры питателя топлива и датчик закрытия крышки топливного бункера. Сушильный барабан оборудован предохранительным термостатом, который отключает котел и вентилятор в случае превышения температуры. Вся система управляется сенсорной панелью, на которой технология четко отображается графически.

Процесс сушки

Комплект барабанной сушилки, накатного шнека, воздухонагревателя, вентилятора и конвейера с точки зрения технологического процесса работает как одно функциональное целое. Управление работой всего комплекта устройства осуществляется с центрального электрораспределительного щита, который оборудован блоком управления PLC, который работает с передаваемыми данными с датчиков и термопары комплекта. В отношении этих данных система управления распределительного щита регулирует работу всей установки для достижения требуемых параметров во время сушки. Существует прямая связь между температурой дымовых газов на выходе из котла, температурой горячего воздуха на входе в сушильный барабан и температурой материала на выходе. Эти параметры регулируют работу всего комплекта устройства и производительность сушилки.

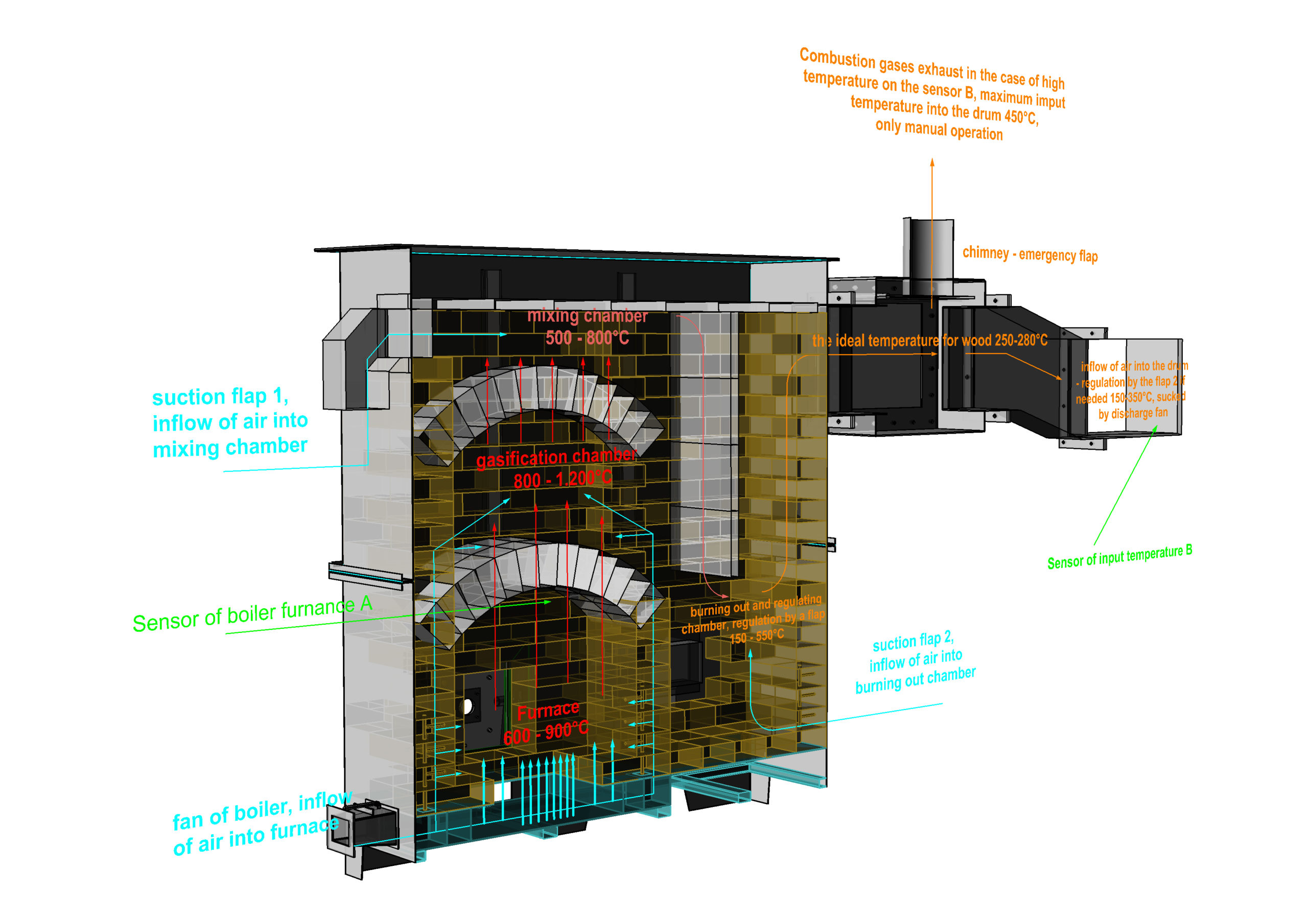

В топке происходит сжигание топлива, которое заполняется шнеком из топливного резервуара, причем горение поддерживается первичным воздухом, который подается в топку под колосниковой решеткой и в боковые сопла топки с помощью вентилятора котла. Подача топлива в топку и количество воздуха регулируются автоматически в зависимости от установленной в топке термопары. Другая камера газификации расположена над камерой сгорания, в которой происходит сгорание газа и создается за счет сжигания топлива в топке. Над этой камерой находится смесительная камера, в которую всасывается вторичный воздух. В этой камере догорают остаточные газы и происходит полное сгорание. Всасывание вторичного воздуха в камеру смешения приводит к снижению температуры дымовых газов и выгоранию любых искр, всасываемых в камеру сгорания и камеру регулирования. Затем горячий воздух засасывается в сушильную систему из камеры сгорания и регулирования с помощью главного вытяжного вентилятора. Температура на входе автоматически регулируется с помощью всасывающих клапанов, которые регулируются серводвигателями в зависимости от заданной и требуемой температуры на входе.

Сушильный материал дозируется с помощью шнеков и в соответствии с требованиями системы управления в сушильный барабан, в который всасывается необходимый горячий воздух из котла. Материал засыпается вращением в барабане и перемещается в камеру всасывания с помощью скользящих лопаток. Затем сухие опилки засасываются вытяжным вентилятором из цилиндра в центробежный сепаратор. Сепаратор твердых частиц – циклон с вытяжным вентилятором обеспечивает отвод пара и пыли из сушильного барабана, после чего пар выводится из сепаратора по воздухотехническим трубам из устройства. Затем высушенный материал отделяется от пара с помощью дозатора – жгута и затем шнеком выгружается на дальнейшую переработку или в резервуар для сухого материала. Что касается влажности входящего материала, которая может находиться в диапазоне от 15% до 80% влажности, система управления регулирует количество подаваемого материала в барабан, регулирует выпуск материала, скорость вращения барабана и регулирует бойлер. Сушилка может работать в ручном режиме с помощью операторов или может быть переведена в автоматический режим и затем регулируется системой управления.

После розжига котла в ручном режиме (можно вручную настроить мощность нагнетателя и питателя топлива в процентах через панель) и котел переходит из режима «разогрев» в режим «автоматический режим» путем нагрева. до необходимой температуры около 250 ° C. Здесь начинает работать модуляция производительности. В случае повышенного спроса на отвод тепла, например, при увеличении мощности вытяжного вентилятора увеличивается и производительность котла (увеличивается количество топлива и воздуха для горения горелки). Требуемая температура на выходе из котла постоянно контролируется. Во время розжига котла одновременно происходит непрерывный нагрев барабана сушилки. Нагревание и разогрев всей системы происходит примерно через 30 минут за счет производительности вентилятора до 15% и медленного вращения барабана. Если температура на выходе из осушителя достигает 70 ° C, мощность вентилятора автоматически увеличивается. Система стабилизируется и переключается в автоматический режим в процессе сушки. Получаемая на выходе влажность опилок поддерживается на необходимом уровне в процессе сушки. Производительность сушки можно бесконечно изменять производительностью транспортного вентилятора. Контролировать влажность опилок на входе не требуется. На основании изменения производительности транспортного вентилятора мощность котла автоматически изменяется, чтобы поддерживать требуемую температуру на входе в сушилку. Производительность сушки также может быть увеличена за счет увеличения требуемой выходной температуры котла, но это отрицательно отражается на последующей обработке гранулирования, когда это вызывает разложение лигнина в опилках при более высоких температурах, и, таким образом, опилки деградируют и процесс гранулирования затрудняется. . Работа сушилки зависит от смонтированного варианта сушилки и заключается в надзоре за правильной работой отдельных устройств, настройке требуемых терморегуляторов входной и выходной температур, заправке материала в топливный бак, контроле уровня материала. в бункерах сушилки и базовое обслуживание.

модельный ряд

SDD Рамная версия